Los primeros 90 días en los sistemas de refrigeración con amoníaco: una guía técnica

Los sistemas de refrigeración con amoníaco desempeñan un papel fundamental en industrias como el procesamiento de alimentos, el almacenamiento en frío y la calefacción, ventilación y aire acondicionado. Para los nuevos operadores y técnicos, los primeros 90 días son cruciales para comprender los conceptos básicos, garantizar la seguridad y desarrollar la competencia. Esta guía técnica proporciona un camino estructurado para ayudar a uno a tener éxito en el nuevo rol con un conocimiento más profundo del sistema de refrigeración con amoníaco.

Conceptos básicos de refrigeración con amoníaco

La refrigeración con amoníaco utiliza amoníaco (NH₃) como refrigerante debido a su alta eficiencia y bajo impacto ambiental. Se utiliza comúnmente en sistemas industriales como almacenamiento de alimentos, cervecerías y plantas químicas.

Conceptos básicos de refrigeración con amoniaco

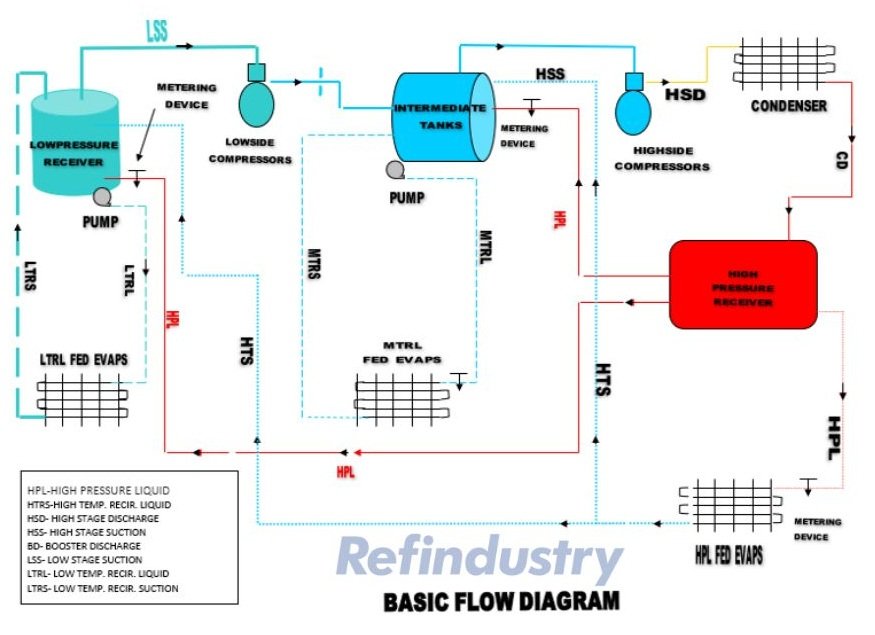

- El compresor de amoníaco comprime el vapor de amoníaco de baja presión y baja temperatura para convertirlo en vapor de alta presión y alta temperatura. Hay compresores alternativos, de tornillo o centrífugos. Es el corazón del ciclo de refrigeración y hace funcionar el sistema al aumentar la presión y la temperatura del refrigerante.

- El condensador convierte el vapor de amoníaco a alta presión y alta temperatura en un líquido a alta presión mediante la eliminación del calor. Existen tres tipos de condensadores, como se mencionó anteriormente: condensadores enfriados por aire, condensadores enfriados por agua y condensadores evaporativos (comunes en los sistemas de amoníaco). La función es rechazar el calor del refrigerante a la atmósfera o a un medio de enfriamiento.

- La válvula de expansión reduce la presión del amoníaco líquido para prepararlo para la evaporación. Crea una caída de presión que facilita el proceso de enfriamiento a medida que el amoníaco ingresa al evaporador.

- El evaporador absorbe el calor del entorno (o de un proceso) y lo incorpora al refrigerante, lo que hace que el amoníaco líquido se evapore y se convierta en vapor. Existen distintos tipos de intercambiadores de calor, como los intercambiadores de calor de carcasa y tubos y los intercambiadores de calor de placas. Su función es proporcionar el efecto de enfriamiento deseado.

- El receptor almacena el amoníaco líquido después de que se condensa y antes de que ingrese a la válvula de expansión. Actúa como un tanque de compensación para regular el suministro de amoníaco al sistema.

- El separador de aceite elimina el aceite del vapor de amoníaco que sale del compresor. Garantiza un funcionamiento eficiente al evitar la contaminación del aceite en el ciclo de refrigeración.

- Los acumuladores impiden que el amoníaco líquido llegue al compresor, lo que puede provocar daños. Separan el refrigerante líquido y vapor en la línea de succión.

- Las bombas de amoníaco hacen circular el amoníaco en sistemas con evaporadores inundados. Garantizan un flujo constante de refrigerante para mantener el rendimiento de refrigeración.

- Las tuberías y válvulas transportan amoníaco por todo el sistema. En particular, las tuberías de amoníaco deben ser resistentes a la corrosión y estar diseñadas para soportar altas presiones.

- Los componentes de seguridad se clasifican como válvulas de alivio de presión, detectores de amoníaco, válvulas de cierre, etc. Las válvulas de alivio de presión protegen el sistema contra la sobrepresión. Los detectores de amoníaco controlan las fugas para garantizar la seguridad. Las válvulas de cierre aíslan partes del sistema para realizar tareas de mantenimiento o emergencias.

Seguridad ante todo

El amoníaco (NH₃) es un refrigerante muy eficaz pero presenta riesgos importantes que requieren comprensión y vigilancia exhaustivas.

Tipos de peligros del amoniaco

- Toxicidad: El amoníaco es un fuerte irritante respiratorio. La exposición a concentraciones superiores a 25 ppm (límite de exposición permisible de la OSHA) puede causar malestar, mientras que niveles más altos (>300 ppm) pueden provocar daños respiratorios graves o incluso la muerte.

Los síntomas de exposición incluyen tos, irritación de garganta, dificultad para respirar y daño pulmonar en altas concentraciones. El amoníaco es corrosivo y puede causar quemaduras químicas. El contacto directo con amoníaco líquido puede provocar congelación debido a su temperatura extremadamente baja. Los síntomas incluyen enrojecimiento, hinchazón, quemaduras y, en casos graves, daño tisular permanente. - Inflamabilidad y riesgo de explosión: el amoníaco es combustible en el aire en concentraciones de entre el 15 % y el 28 % en volumen. Si bien no es altamente inflamable, existe la posibilidad de ignición en determinadas condiciones, como la presencia de una llama abierta o una chispa en un espacio confinado. La combustión del amoníaco puede provocar la formación de subproductos tóxicos, como óxidos de nitrógeno (NOx). En espacios confinados, el amoníaco puede contribuir a la formación de mezclas explosivas, especialmente si no se controlan las fugas.

- Impacto ambiental: El amoníaco es nocivo para la vida acuática. Incluso pequeñas fugas pueden causar daños importantes a los cuerpos de agua cercanos.

Fuentes comunes de peligros en los sistemas de refrigeración

Las fuentes más comunes de peligros en los sistemas de refrigeración son las fugas o fallas del sistema. El mantenimiento inadecuado, la corrosión de las tuberías, las fallas de las válvulas o los daños accidentales son causas típicas. Utilice sensores de amoníaco, detectores portátiles o papel de prueba química para identificar fugas de manera temprana. La sobrepresión en el sistema puede provocar rupturas en las líneas o daños en los equipos. Los equipos como compresores, condensadores y evaporadores deben inspeccionarse periódicamente para garantizar su correcto funcionamiento.

Mitigación y prevención

Los peligros se pueden mitigar mediante controles de ingeniería, uso adecuado de EPP y planificación de emergencia. Asegúrese de que haya un flujo de aire adecuado en todas las áreas que albergan sistemas de amoníaco. Instale extractores de aire y sistemas de ventilación de emergencia. Utilice válvulas de alivio de presión con la clasificación adecuada para evitar incidentes de sobrepresión.

El EPP incluye guantes resistentes a quemaduras químicas, gafas a prueba de salpicaduras, protectores faciales para la protección de los ojos, ropa adecuada y respiradores de cara completa con cartuchos aptos para amoníaco o aparatos de respiración autónomos (SCBA). Capacite al personal para manejar fugas, derrames y exposiciones al amoníaco como parte de un equipo de respuesta a emergencias. Establezca rutas de evacuación claras y puntos de reunión y proporcione estaciones de lavado de ojos y duchas de seguridad.

Protocolo de respuesta ante derrames o fugas de amoníaco

- Personal de alerta: Notifique al equipo y active la alarma.

- Área de evacuación: utilice rutas de evacuación previamente designadas.

- Identificar la fuente: personal capacitado debe localizar la fuga y aislarla si es seguro hacerlo.

- Ventile el área: aumente el flujo de aire para dispersar los vapores de amoníaco .

- Descontaminación: Ayude a las personas expuestas a acudir inmediatamente a duchas de seguridad o estaciones de lavado de ojos.

Consejos clave para nuevos operadores y técnicos

- Trate incluso las fugas más pequeñas con seriedad; pueden escalar rápidamente.

- Comprenda los sistemas de alarma y responda rápidamente a las advertencias.

- Participe activamente en todos los simulacros e inspecciones de seguridad.

Si mantiene la vigilancia y cumple con los protocolos de seguridad, podrá minimizar eficazmente los riesgos asociados con los sistemas de refrigeración con amoníaco.

Día 1 al día 30 – Construyendo la base

- Capacitación y orientación

Asista a programas de orientación específicos de la empresa para aprender sobre el diseño y los protocolos del sistema. Observe a técnicos experimentados para observar las operaciones diarias. Estudie los procedimientos operativos estándar (SOP) para operar y solucionar problemas del equipo. Aprenda sobre las configuraciones comunes del sistema, como la expansión directa y los sistemas inundados. - Verifique las presiones y temperaturas del sistema.

- Inspeccione si hay fugas visibles o ruidos anormales.

- Garantizar el correcto funcionamiento de compresores, condensadores y evaporadores.

- Aprenda sobre la funcionalidad de los sensores de amoníaco y los detectores de fugas.

Día 31 al día 60: Desarrollo de competencias

- de mantenimiento y supervisión del rendimiento

Practique tareas de mantenimiento básicas, como cambios de aceite y reemplazo de filtros. Aprenda a detectar fugas con instrumentos como sensores de amoníaco. - Comprenda cómo leer los indicadores del sistema y analizar las tendencias de rendimiento.

- Registre datos periódicamente para identificar posibles ineficiencias.

- Identifique problemas comunes, como desequilibrios de presión o sobrecalentamiento del compresor. Siga los pasos de diagnóstico para aislar y resolver los problemas.

Día 61 al día 90 – Construyendo la independencia

- Habilidades avanzadas de operaciones y respuesta a emergencias

Comprenda cómo ajustar la configuración del sistema para las variaciones estacionales. Obtenga experiencia con los ciclos de descongelación y su impacto en el rendimiento del sistema. Participe en simulacros de seguridad anuales. Aprenda a gestionar las liberaciones de amoníaco de forma segura y eficiente.

Consejos de mantenimiento para sistemas de refrigeración con amoniaco

El mantenimiento adecuado de los sistemas de refrigeración con amoníaco garantiza la seguridad, la eficiencia operativa y la longevidad del equipo. A continuación, se incluye una guía completa para realizar un mantenimiento eficaz de su sistema:

|

Tareas diarias |

Tareas semanales |

Tareas mensuales |

Tareas trimestrales |

Tareas bianuales |

Tareas anuales |

|---|---|---|---|---|---|

|

1. Inspeccione si hay fugas: |

1. Lubricación: |

1. Inspeccione y limpie los intercambiadores de calor, verifique las válvulas de flotador. |

1. Verifique la eficiencia del condensador: |

1. Pruebe los controles de seguridad: |

1. Revisión general de los compresores: |

|

2. Monitorear las lecturas del sistema: |

2. Drenaje de aceite/trampas de agua: |

2. Descongele las bombas de amoníaco y realice una inspección externa. |

2. Inspeccione el aislamiento: |

2. Calibración de sensores: |

2. Realizar pruebas hidrostáticas: |

|

3. Limpiar las superficies: |

3. Inspeccione las correas y los acoplamientos: |

|

3. Realice pruebas de rendimiento: |

3. Inspeccione los ventiladores, impulsores, protectores, etc. Inspeccione los vástagos de las válvulas sin tapa. |

3. Reemplace los consumibles: |

|

4. Operacional: |

4. Verificar las condiciones externas/ambientales. |

|

4. Protectores: |

4. Prueba de pureza de la carga de amoniaco |

4. Limpie los filtros de aceite: |

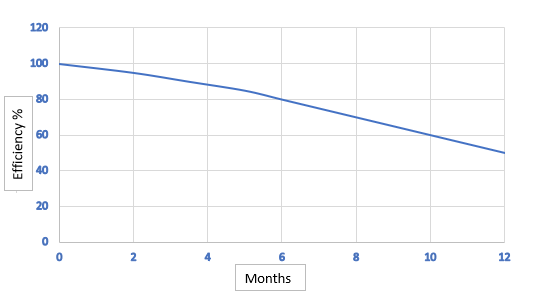

Impacto de la eficiencia de transferencia de calor en sistemas de refrigeración a lo largo del tiempo

Al interpretar el gráfico que aparece a continuación, podemos establecer la correlación entre la eficiencia de transferencia de calor y la disminución del rendimiento con el tiempo. Los factores más importantes y más comunes son la obstrucción de las superficies del intercambiador de calor, la contaminación del aceite en el sistema, la corrosión del intercambiador de calor que hace que el sistema funcione a una capacidad reducida, el mantenimiento deficiente del intercambiador de calor, la reducción del flujo de aire y el envejecimiento del equipo.

Conclusión

Los primeros 90 días como operador o técnico de refrigeración con amoníaco son fundamentales para dominar los conceptos básicos, garantizar la seguridad y construir una base sólida para el éxito a largo plazo. Si sigue esta guía estructurada, estará bien preparado para contribuir de manera eficaz a su equipo y avanzar en su carrera.

Autor

Kushal Aurangabadkar

Cargill Inc

Gerente de Ingeniería

Únase al webinar con Kushal Aurangabadkar, autor del artículo técnico:

Lea el artículo original en inglés

Por favor comparte las noticias

Sobre el sitio web. Haga clic en cualquier elemento del encabezado del sitio web para leer Refindustry Global en Inglés.